L’assemblage et le contrôle qualité des cartes électroniques reposent sur une combinaison rigoureuse de technologies avancées et d’expertises humaines. L’intégration de l’inspection optique automatisée 3D et des vérifications manuelles garantit une fiabilité maximale, conforme aux normes IPC. Ce double contrôle est essentiel pour détecter rapidement les défauts et assurer la performance des composants, tout en optimisant la production.

Processus d’assemblage et contrôle qualité des cartes électroniques : fondements, étapes et pratiques recommandées

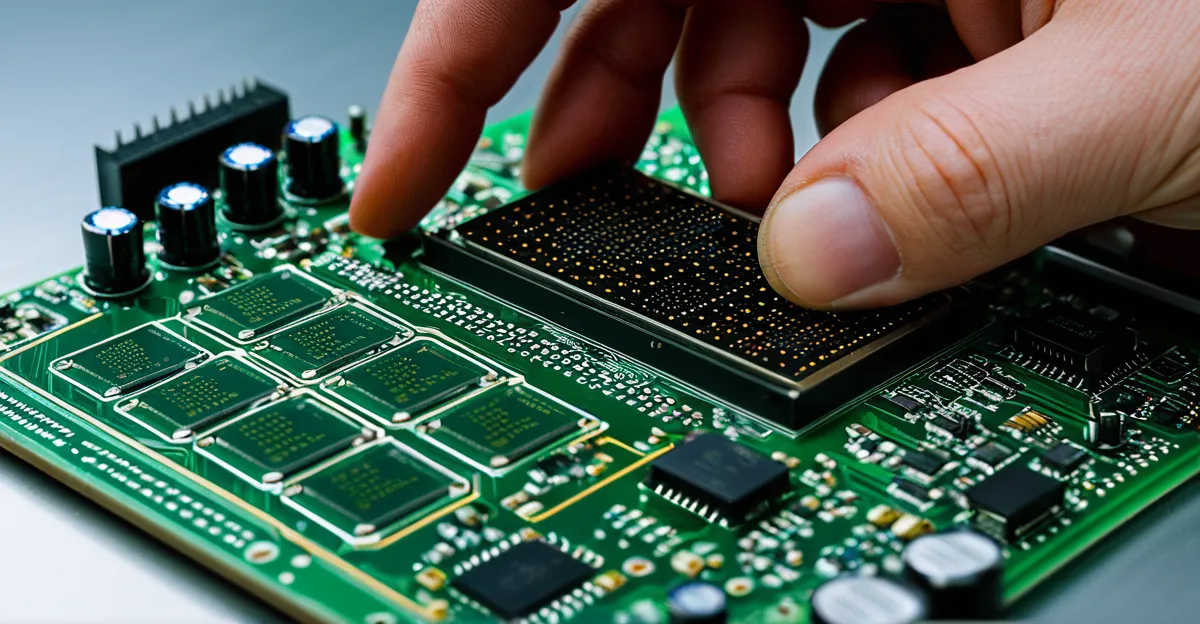

Dans le secteur électronique, Innovel s’appuie sur des processus d’assemblage de circuits imprimés et de contrôle qualité strictement encadrés pour garantir la fiabilité des produits. L’assemblage débute par la sélection minutieuse des composants électroniques ; chaque composant est contrôlé selon des critères de qualité, puis testé électriquement avant d’intégrer la chaîne de fabrication. Les méthodes de soudure comme le brasage à la vague ou par refusion favorisent une fixation robuste, tandis que les CMS (composants montés en surface) exigent précision et équipement spécialisé.

Lire également : Réparation ordinateur à Bordeaux : comment profiter des réductions et bonus en 2026 ?

Des technologies avancées comme l’inspection optique automatique (AOI) 3D jouent un rôle central pour détecter des défauts de placement ou de soudure à chaque étape. Ces contrôles automatisés sont renforcés par des vérifications visuelles manuelles grâce à des microscopes haute résolution. Les normes IPC, adoptées partout dans l’industrie électronique, définissent les critères d’acceptation et les procédures de contrôle normalisées.

Après l’assemblage, des tests fonctionnels automatisés simulent les conditions réelles d’utilisation, détectant d’éventuels dysfonctionnements et validant la conformité des cartes. Cette démarche structurée permet d’assurer une production régulière de cartes électroniques performantes, sûres et conformes aux exigences du marché en 2025.

Avez-vous vu cela : Rode NT-USB : Une polyvalence exceptionnelle et une qualité de son remarquable

Préparation et conception pour l’assemblage électronique

Sélection des matériaux et des composants adaptés

La qualité d’assemblage d’une carte électronique dépend en premier lieu du choix des matériaux et des composants. Pour garantir la longévité et la fiabilité, la sélection porte sur des composants certifiés, testés électriquement avant l’intégration. La miniaturisation croissante impose une attention particulière au format CMS (refroidissement, densité, manipulation robotisée). Les matériaux des PCB sont choisis selon leur stabilité thermique, leur résistance mécanique et leur compatibilité avec la soudure sans plomb, répondant ainsi aux normes en vigueur en 2025 (RoHS, IPC-A-610).

Optimisation du design pour l’assemblage automatisé et la testabilité

La conception pour la testabilité implique l’intégration de points de test accessibles, l’espacement adapté des composants pour limiter les interférences et simplifier les inspections. Les équipes d’ingénierie effectuent des revues de conception PCB afin d’anticiper les risques de défauts et faciliter les processus d’inspection optique automatique (AOI) et de tests électriques en ligne. L’optimisation du design vise ainsi à accélérer la production, réduire les erreurs, tout en garantissant la conformité fonctionnelle.

Établissement des protocoles de traçabilité et gestion documentaire

Une traçabilité robuste commence dès l’approvisionnement. Chaque composant et matériau reçoit une codification unique, enregistrée dans un système de gestion documentaire. Ce suivi permet d’identifier rapidement toute non-conformité, de prouver la conformité CE, et de remonter chaque lot en cas de défaut détecté. Les protocoles sont alignés sur les standards IPC, garantissant des processus maîtrisés et audités à chaque étape de la fabrication en 2025.

Étapes clés de l’assemblage des cartes électroniques

Préparation de la carte et positionnement des composants

La préparation commence par l’inspection des circuits imprimés vierges pour vérifier l’absence de défauts visibles et s’assurer de la conformité aux spécifications du projet. Viennent ensuite la sélection et le tri précis des composants, selon le plan d’implantation et la nomenclature. Les machines de pose automatique (pick-and-place) placent avec rapidité et précision les composants CMS sur la carte déposée d’une pâte à braser, tandis que les composants traversants sont insérés manuellement ou par machine selon le volume de production.

Soudure CMS et traversant : techniques, machines, exigences

La soudure des composants montés en surface (CMS) utilise principalement la technique du reflow, impliquant un passage au four à température contrôlée pour solidifier les points de connexion. Les composants traversants sont souvent soudés à la vague, où la carte passe sur une onde de métal en fusion. Les équipements de soudure robotisée assurent la régularité et la reproductibilité, minimisant les risques d’erreurs humaines et maintenant la conformité aux tolérances qualité électronique.

Reflow, vague et soudure manuelle : choix et contrôles associés

Le choix de la méthode dépend du type de composants et des contraintes de la carte. Le reflow est idéal pour les CMS, la vague pour les traversants, et la soudure manuelle reste indispensable lors d’interventions spécifiques ou pour les prototypes complexes. Un contrôle des températures de soudure continu protège contre les surchauffes et les défauts de brasure, soutenu par l’inspection visuelle, AOI, et la vérification des standards IPC.

Contrôle qualité pendant et après l’assemblage

Complémentarité entre AOI 3D, inspection manuelle et validation visuelle

L’inspection optique automatique (AOI 3D) analyse rapidement le positionnement et la géométrie des composants montés en surface (CMS) sur les cartes électroniques. Précise, elle mesure la hauteur et la coplanarité, détectant les défauts tels que pattes relevées ou soudures insuffisantes. Malgré ses performances, l’AOI 3D n’est pas infaillible : des opérateurs expérimentés valident les non-conformités détectées, réalisant également des contrôles visuels manuels grâce à des microscopes optiques capables d’agrandir six fois l’image. Cette double vérification garantit l’identification des erreurs visibles et non détectables en automatique.

Utilisation de l’inspection par rayons X en contrôle non destructif

Pour les soudures cachées ou les composants BGA, l’inspection par rayons X PCB permet d’identifier des défauts internes sans démonter la carte. Elle révèle des défauts de soudure, des ponts électriques ou des composants mal alignés, essentiels dans l’élaboration de produits électroniques fiables. Cette méthode complète efficacement l’inspection optique en offrant une vue interne impossible à obtenir autrement.

Contrôles fonctionnels et électriques en cours et fin de ligne

Les tests électriques sur cartes électroniques interviennent lors de l’assemblage, puis à l’issue de la production. Ils valident la connectivité, la présence d’éléments et le fonctionnement du circuit selon le cahier des charges. Ces contrôles, associés à l’inspection finale du lot électronique, réduisent le risque de défauts livrés au client et assurent une conformité stricte aux normes IPC.

Normes industrielles et certifications indispensables

Application des normes IPC dans le contrôle et l’acceptation des produits

La norme IPC-A-610 s’impose comme le standard principal pour l’acceptation des assemblages électroniques. Elle définit les critères de qualité à respecter pour la soudure des composants électroniques, la propreté des surfaces et l’apparence générale des cartes. Lors des contrôles qualité, chaque carte est inspectée selon ces critères : hauteur et aspect des soudures, bon positionnement des composants, et absence de défauts visibles. Les audits réguliers garantissent que les process d’assemblage de circuits imprimés restent conformes et fiables.

Exigences réglementaires (CE, RoHS) et leur impact sur le design et la production

Le marquage CE prouve que le produit respecte les exigences de sécurité européenne. Parallèlement, la conformité RoHS limite la présence de substances dangereuses, notamment le plomb, dans les composants. Ces règlements influencent le choix des matériaux et imposent des adaptations dans la conception et le process de fabrication. Cela favorise l’usage de la soudure sans plomb et impose des tests de conformité précis à chaque étape.

Importance de la certification des opérateurs et audits qualité

La certification IPC pour assemblage valide la compétence des opérateurs à réaliser des tâches critiques sous contrainte de temps et de qualité. Des audits qualité réguliers, couplés à une documentation stricte et une traçabilité totale, permettent de détecter rapidement toute non-conformité, assurant ainsi une fiabilité maximale des cartes livrées en 2025.

Défauts courants, analyses et stratégies d’amélioration continue

Identification et correction des principaux défauts lors de l’assemblage

Les défauts fréquents lors de l’assemblage de circuits imprimés concernent la mauvaise soudure, les composants mal positionnés ou les erreurs d’alignement. Le système AOI 3D détecte rapidement des défauts comme les pistes coupées ou les broches relevées. Les inspections manuelles, au microscope stéréo, sont indispensables pour repérer les soudures froides ou les courts-circuits invisibles aux machines. La correction inclut le refusion du point de soudure, l’ajout de flux protecteur ou le remplacement de composants défectueux.

Mise en œuvre des analyses de pannes et retours clients

L’analyse de défaillance des circuits imprimés s’appuie sur des tests électriques, la simulation de conditions extrêmes (chocs thermiques, vibrations), et la comparaison des résultats entre prototypes et séries. Les retours clients déclenchent des enquêtes : traçabilité des lots concernés, analyse vibratoire des cartes électroniques, examens de la qualité du revêtement et des isolations. Ces processus permettent d’identifier les défauts en série et leurs causes profondes, facilitant l’application de mesures correctives adaptées.

Pilotage de l’amélioration continue et de la réduction des coûts de non-qualité

La stratégie d’amélioration continue inclut un suivi statistique des non-conformités, des formations ciblées pour les opérateurs et l’optimisation des process d’assemblage. La réduction des défauts de soudure passe par l’automatisation accrue, la maintenance préventive des équipements et la mise à jour des protocoles selon les normes IPC en vigueur en 2025.

Technologies avancées et automatisation dans le contrôle qualité

Évolution des équipements

L’évolution des équipements en contrôle qualité électronique accélère la détection des défauts et fiabilise l’assemblage des cartes. La vision artificielle et l’AOI avancée (Automated Optical Inspection) analysent en temps réel le positionnement des composants et la qualité des soudures grâce à des caméras haute résolution. Les bancs de tests automatiques réalisent des contrôles électriques pour valider chaque point critique sans intervention humaine. Le recours à des microscopes stéréo complète cette vérification pour les zones complexes ou lors d’incertitudes sur la conformité.

Intégration du SPC et de l’analyse de données

La maîtrise statistique des procédés (SPC) et l’analyse de données qualité anticipent l’apparition des défauts. Les données issues des bancs de tests ou des inspections visuelles sont collectées, modélisées puis comparées aux tolérances acceptées, facilitant la détection précoce d’anomalies récurrentes. Ce pilotage permet d’ajuster instantanément les paramètres de production et de limiter les retouches.

Cas d’usages en production

En production en série, l’automatisation contrôle qualité s’adapte à la variété et à la quantité des produits. Les contrôles automatiques par vision et les tests fonctionnels automatisés garantissent un suivi continu, réduisent l’incidence des erreurs humaines et assurent la fiabilité à grande échelle. Cette flexibilité renforce la conformité aux référentiels industriels les plus exigeants.

Enjeux actuels et perspectives du secteur

Adaptation aux innovations technologiques et à la miniaturisation

L’adaptation aux évolutions technologiques s’impose comme un défi constant dans l’assemblage des cartes électroniques. La miniaturisation exige un contrôle accru sur la disposition et la taille des composants CMS, optimisant la densité mais accentuant les risques de courts-circuits et d’erreurs de soudure. Les procédés comme la soudure sans plomb et la gestion thermique avancée modifient les processus d’assemblage. La surveillance permanente via veille technologique en électronique permet d’anticiper ces changements et d’ajuster les protocoles de qualité, réduisant la maintenance corrective.

Approche partenariale et gestion de la sous-traitance électronique

La gestion de projets électroniques intègre aujourd’hui une dimension partenariale forte, notamment par le recours à des sous-traitants spécialisés. Cela implique des audits qualité fournisseur stricts, des vérifications d’alignement avec les normes IPC-A-610 et un suivi rigoureux des procédures. La traçabilité et la communication ouverte renforcent la transparence et la réactivité face aux non-conformités identifiées lors des phases de contrôle qualité électronique.

Perspectives pour renforcer la fiabilité et la durabilité des cartes électroniques

L’avenir de l’industrie repose sur l’intégration de processus automatiques (AOI, tests fonctionnels automatisés) et d’une conduite du changement qualité structurée. La digitalisation des protocoles de test, ainsi qu’une gestion proactive des anomalies, améliorent la durabilité et la robustesse des cartes. Une adaptation rapide aux innovations et une gestion efficace des risques participent à la construction de produits électroniques fiables adaptés à 2025.

Assemblage et contrôle qualité de cartes électroniques : Technologie et fiabilité

La méthode AOI (Automatic Optical Inspection) s’impose comme un pilier du contrôle qualité électronique. Elle utilise des caméras et des lasers pour inspecter à grande vitesse la précision de l’assemblage, détectant dans l’instant des défauts fréquents comme les soudures imparfaites, la mauvaise orientation ou l’absence de composants. Toutefois, l’automatisation n’exclut pas l’humain : l’inspection manuelle avec microscope optique complète l’AOI, validant les non-conformités et guidant le paramétrage initial.

Chaque carte électronique, qu’elle comporte des composants traversants ou du montage CMS haute densité, passe par des tests fonctionnels exigeants et la vérification des soudures selon les normes IPC-A-610. Cela inclut la mesure de la longueur des pattes, l’application précise du flux protecteur et la correction minutieuse des défauts par resoudure.

La traçabilité dans la production, l’inspection par rayons X pour les couches internes ou l’analyse vibratoire permettent une gestion avancée des risques qualité et une réduction des défauts en série, tout en optimisant la maintenance préventive.

À chaque étape, la fiabilité s’assure par la répétition des contrôles et la conformité aux normes. Ainsi, seules les cartes électroniques respectant les critères les plus stricts arrivent jusqu’aux clients.